Как управлять машиной цифровизации

Управляющий директор ГК «Цифра» Павел Растопшин объяснил, как сквозная оптимизация меняет экономику предприятия и чего России не хватает для масштабного прорыва в сфере цифровых технологий производства.

Сколько стоит мечта

В России 200 тыс. станков с ЧПУ, 10 тыс. карьерных самосвалов, 1 тыс. горных экскаваторов, 1,2 тыс. буровых, 30 домен, 30 атомных реакторов, 100 ректификационных колонн, 20 установок каталитического крекинга, 1 тыс. сталеплавильных печей, 50 тыс. погружных насосов, миллионы единиц другого оборудования. Это оборудование создает 26% ВВП РФ, или 28 трлн рублей. Повышение его производительности лишь на 5% за счет оптимизации позволило бы строить почти 300 школ в год при налоге на прибыль 20% и получать дополнительно 1,5 трлн рублей прибыли промышленным предприятиям. 1,5 трлн рублей прибыли промышленным предприятиям

Когда мы были детьми, то, чтобы узнать о нашей успеваемости, родители смотрели дневник или вынуждены были идти в школу и смотреть журнал вместе с учителем. Первый способ содержит изъяны: ученик может «забыть» или «потерять» дневник, и тогда педагог не сможет проставить отметки в момент их получения. Второй способ с походом в школу родителей сопряжен с огромными затратами ресурсов. Сегодня технология электронных дневников упростила этот процесс донельзя. В мире производства многие технологии управления до сих пор напоминают гроссбух.

Основывая «Цифру» в 2016 году, мы верили, что сможем создать универсальные системы управления для ключевых отраслей, связывающие разные переделы в сквозной процесс, а также включить экономические параметры в систему принятия решений, превратив мириады гроссбухов, рапортов с буровых, отчетов горных мастеров, маршрутных листов, журналов работы смены в единый электронный дневник с автоматическим подбором программы обучения для максимизации даже не успеваемости, а будущего дохода обучающегося.

Как совершить квантовый скачок

Еще десять лет назад промышленников больше волновали многомиллиардные инфраструктурные проекты: запуск нового завода или месторождения, модернизация производственных мощностей. Сегодня — программисты и цифровые двойники. За это время произошли тектонические изменения и на рынке сложилась уникальная ситуация, которая позволяет России совершить прорыв в сфере цифровых технологий производства на мировом уровне.

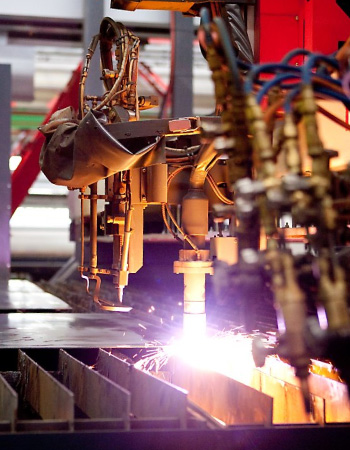

Раньше накопление конкурентных преимуществ было связано с покупкой оборудования и наработкой опыта. Это огромные затраты с точки зрения финансов, которые не создают интеллектуальной собственности: мы всего лишь пользователи. В новом укладе конкуренция переместилась в сферу технологий и алгоритмов, которые управляют оборудованием.

Разработать софт быстрее, поэтому переход к новому этапу позволяет нам совершить квантовый скачок и занять свое место в новой мировой экономической системе.

На этом пути есть три серьезных препятствия: сложность и многообразие промышленности, желание промышленных гигантов разработать собственные ИТ-решения, зависимость от иностранных производителей оборудования. Путь к цифровому прорыву промышленности РФ лежит между этими капканами. Пойдем по порядку.

Калейдоскоп механизмов

Оцифровать промышленность очень сложно. Потому что она крайне разнообразная: в мире нет ни одного одинакового металлургического завода, множество производителей оборудования, уникальные технологии и производственные маршруты, постоянные инновации, меняющиеся структура потребления и логистические цепочки, непрерывная модернизация в погоне за эффективностью — вот только часть факторов, которые давят на производственников. Большинство людей не думают об этом, просто потребляя конечную продукцию.

Чтобы перевести всю эту вселенную в данные, нужно найти сильнейший катализатор.

Мы уверены, что этим катализатором может стать создание универсального конструктора киберфизических систем управления. Это ускорит цифровизацию промышленности — сейчас в крупных промышленных холдингах используются сотни ЛИС (локальных информационных систем) и АРМ (автоматизированных рабочих мест), управляющих отдельными элементами вертикальных процессов. Например, обслуживанием оборудования, режимами оборудования, использованием энергоресурсов, качеством товарной продукции и другими. В «старом промышленном мире автоматизации» внедрение цеховых систем занимало до года на цех. Если при построении единой системы повторно использовать одинаковые компоненты, то процесс можно ускорить в 5—10 раз, получив также беспрецедентные эффекты повышения производительности за счет сквозного управления. Если при построении единой системы повторно использовать одинаковые компоненты, то процесс можно ускорить в 5–10 раз

Какое колесо изобретать?

Отставание России в сфере цифровизации незначительное, и его реально наверстать. Государство понимает это и поддерживает процесс форсажем импортозамещения и налоговыми льготами, субсидиями для разработчиков. В этом порыве важно найти правильную точку приложения усилий, чтобы раз за разом не изобретать колесо. Машину цифровизации завели, но теперь ей надо правильно управлять.

Многие промышленники на волне хайпа принялись разрабатывать собственные платформы цифрового производства. Но эффект от платформ и заключается в том, что ими пользуется не одно предприятие. К тому же эти решения уже есть в России. Если каждый будет разрабатывать базовый ИТ-функционал вместо сервисов с реальной добавленной стоимостью, мы потратим время впустую, а для создания повторяющихся решений не хватит кадров. Уже сейчас программистов в стране в пять раз меньше, чем требуется Уже сейчас программистов в стране в пять раз меньше, чем требуется, их зарплаты растут каждый день. Лучше направить ресурсы наших клиентов на создание алгоритмов управления и оптимизации их уникального техпроцесса, чем на написание очередного стандартного обработчика данных например. При этом можно использовать стандартный платформенный базис: именно на стыке технологической экспертизы и новейших алгоритмов оптимизации и создается ноу-хау.

Цифровизация как конструктор

Третья проблема цифровизации промышленности — это зависимость от поставщиков оборудования. Ведущие производители, преимущественно западные, ставят промышленников в зависимость от своего ПО, от приобретения которого вкупе с оборудованием невозможно отказаться. В результате на предприятии функционируют десятки разных систем управления производством: на каждом переделе производственники работают со своей системой, а сквозная экономика процесса теряется.

Когда количество проектов по цифровизации производства, которые мы реализовали, перевалило за несколько сотен в России и за несколько десятков в Азии, Европе и Латинской Америке, мы поняли, что в России не уступаем мировым лидерам в понимании цифровых трендов, а проблемы у горняков, нефтяников и машиностроителей очень похожи. Мы интегрировали весь этот опыт на платформе промышленного интернета собственной разработки.

Фактически мы создали ядро, на основе которого любая компания может написать решение под себя. Это конструктор, в котором есть преднастроенные сценарии промышленной автоматизации для разных отраслей. Начав пять лет назад с реальных функций, которые дают эффекты, мы собираем на этой платформе ведущих промышленных игроков России: НЛМК, ОДК, «Лукойл», «Евраз», «Т-Плюс» и другие компании.

При этом мы двигались не сверху вниз (платформа для всего и затем разработка функционала), а снизу вверх (первичен функционал, который дает эффект, и затем перевод на платформу для сращивания эффектов разных переделов).

Объединяя весь производственный процесс и экономику на одной цифровой платформе, компании получают эффект сквозной межпередельной оптимизации. Но, чтобы масштабировать этот опыт, надо стандартизировать протоколы взаимодействия оборудования: на стадии импорта в страну оно должно поставляться с открытым протоколом, тогда у промышленников будет возможность выбирать независимое ПО и создавать решения под себя на основе единой платформы и готовых сценариев.

Сегодня Gartner предсказывает, что к 2024 году 50% производителей промышленных платформ в мире будут предлагать их сразу вместе с готовыми с решениями, а 40% покинут этот бизнес. Рынок начинает консолидироваться, клиенты тяготеют к платформенным сценариям с быстрыми эффектами. Мы предвидели это в 2016 году. Немного расскажу о том, какие решения уже используют наши 400 клиентов и каких эффектов достигают. К 2024 году 50% производителей промышленных платформ в мире будут предлагать их сразу вместе с готовыми с решениями

Minecraft в горной добыче

В горной промышленности нужна прозрачность и полное понимание операционной деятельности на всех этапах. Важность технологического контроля в этой сфере можно проиллюстрировать на примере добычи золота. В тонне руды может быть всего лишь от 1 до 15 граммов полезного элемента, но, если где-то ошибиться, может и не оказаться вовсе. Представьте, вы перевезли руду, израсходовали топливо (самосвал потребляет 100 литров солярки в час, а затраты на топливо в год для среднего карьера из 40 самосвалов составляют 1 млрд рублей), истратили шины, каждая из которых стоит 1,5—2 млн рублей, выплатили зарплаты — а золота нет.

Чтобы повысить эффективность этих процессов, у нас есть множество конкретных IoT-сценариев. При погрузке камера машинного зрения смотрит в ковш и определяет, насколько оптимален размер гранул, регулирует количество взрывчатки для следующих скважин. Высокоточное позиционирование ковша позволяет производить извлечение ровно нужного 3D-кубика, чтобы черпать именно руду, которая содержит золото, а не пустую породу, причем принимая во внимание модель взрыва. Подключенный к платформе самосвал знает, куда ему ехать, исходя из содержания руды в разных забоях, чтобы обеспечить стабильное качество на дробилке. Рекомендательная система самосвала подсказывает оператору, как правильно давать газ и тормозить, чтобы экономить топливо и колодки. Высокоточное позиционирование бурового става и измерение давления в скважине позволяет избежать перебуров, а четкая фиксация скорости бурения — лучше планировать взрывы, исходя из особенностей породы, чтобы золотосодержащая порода не «улетела» в «хвосты».

Фактически мы делаем 3D-модель карьера с детализацией до кубического метра, как в игре Minecraft. Вы точно понимаете, откуда извлекаете, куда везете, где добыт материал, какие у него характеристики, можете рассчитать ресурсы для его переработки и определить самый эффективный способ обогащения. В итоге происходит оптимизация процесса по буровзрывным работам, транспорту и обогащению. Это понятные сценарии, которые окупаются за полгода. Мы делаем 3D-модель карьера с детализацией до кубического метра, как в игре Minecraft

Прозрачность равно управляемость равно экономия

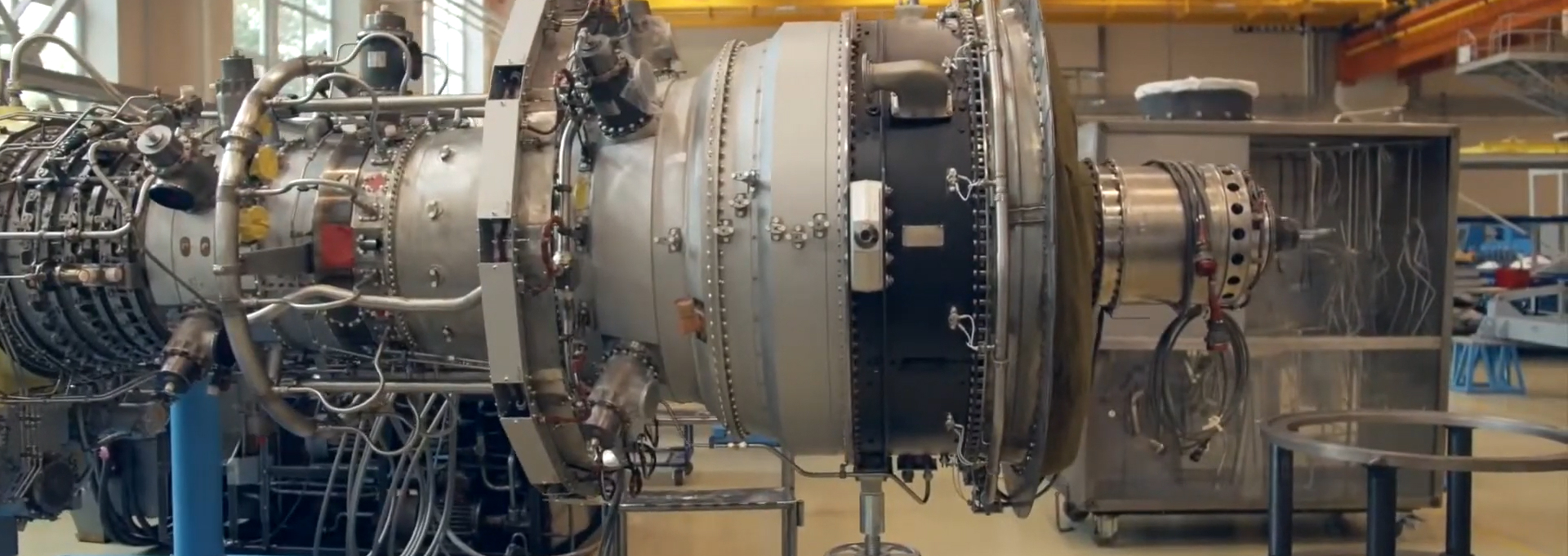

Представьте себе цех, где стоит 50 станков с ЧПУ, каждый из которых стоит 50 млн рублей. Их загрузкой управляют люди в попытке выполнить производственный план. Не просто жмут кнопки, а еще физически загружают заготовки в станки с помощью кранов. Директор по производству предприятия практически не знает, что происходит с деталью в конкретный момент времени. Не говоря уже о том, что если, например, нарушить технологию обработки только одной лопатки будущей турбины, после сборки весь агрегат окажется негодным. Но если подключить станки к системе мониторинга, можно получать данные о том, когда они простаивают, работают по программе или крутятся вхолостую. Все это открывает принципиально новые возможности планирования загрузки, оптимизации, повышения эффективности, управления качеством. Словно ты всю жизнь был слепой, а потом открыл глаза. В России к нашей системе подключено уже более 10 тыс. станков, что при стоимости станко-часа 3 тыс. рублей и изначальной их средней загрузке, равной 50%, и повышении ее на 10% ежегодно, дает экономике России эффект, сопоставимый со строительством десяти новых школ, каждая стоимостью в 1 млрд рублей. 10 тыс. станков, что при стоимости станко-часа 3 тыс. рублей и изначальной их средней загрузке, равной 50%, и повышении ее на 10% ежегодно, дает экономике России эффект, сопоставимый со строительством десяти новых школ

То же самое происходит и в бурении нефтяных скважин. Представьте, что на буровую в Восточной Сибири в реальном времени поступают указания из центра поддержки бурения в Питере. Это как проведение удаленных операций с помощью робота-хирурга Da Vinci. У нас так и происходит, когда с помощью алгоритмов мы, собирая данные каждые пять секунд, в реальном времени управляем буровой колонной, чтобы максимизировать дебит будущей скважины. На основе машинного обучения формируются рекомендации, чтобы пройти точно в нефтеносном пласте и избежать осложнений при бурении. Каждый прихват может приводить к потере целого ствола и стоить до 100 млн рублей, а сама технология позволяет впоследствии увеличить добычу и получить дополнительные 10 тонн нефти с одной скважины в сутки.

А что в будущем

Именно в России, где промышленность представляет набор вертикально интегрированных холдингов, эффекты от создания единого цифрового слоя для каждой промышленной группы могут быть максимальными. Что же дальше? Роботизированные самосвалы, бурстанки и экскаваторы, безлюдные технологии добычи, управление предприятием с помощью компьютерной мыши, сращивание профессий технологов и программистов, программа модернизации отраслей на базе ранее недоступных данных, набор отраслевых шаблонов-платформ с решениями, которые можно просто скачать и запустить для получения эффектов, открытые протоколы взаимодействия оборудования, вживление технологий искусственного интеллекта в производимое в России оборудование, создание биржи промышленных мощностей и рост доли высокопередельной продукции в структуре импорта России, повышение производительности труда и глобальной конкурентоспособности. Мы готовы. Cращивание профессий технологов и программистов, программа модернизации отраслей на базе ранее недоступных данных

Григорий Федоришин

Президент и председатель правления Группы «НЛМК»

Стратегия из цифры: для чего НЛМК нужна цифровизация

О том, как цифровизация помогает конкурировать за топовых специалистов, как вписываться в зеленую экономику, оптимизировать производство и выходить на клиентов без посредников, рассказал президент и председатель правления Группы НЛМК Григорий Федоришин.

Результаты цифровизации

Для нас цифровизация всегда была инструментом достижения стратегических целей. Изначально основной задачей было повышение операционной эффективности и безопасности производства. Сейчас к этому добавились новые цели, которые отражают изменение глобальных требований к промышленности:

- развитие клиентского сервиса до стандарта B2C-продаж — кастомизация сервиса, новые каналы и модели продаж, цифровой маркетинг, ускорение вывода на рынок и т.д.

- новые требования к экологичности производства — снижение влияния на окружающую среду и климат;

- новое качество работы с персоналом, необходимое для успешной конкуренции за высококвалифицированных специалистов и новые компетенции.

Цифровизация может быть инструментом в рамках каждого из этих трендов.

Чтобы цифровизация не превратилась в самоцель, важно все время отслеживать эффективность решений, учитывать связку «инвестиции — отдача». Нельзя просто сделать цифровой цех — надо понимать, что это значит, кому это поможет и есть ли в этом экономический смысл. Наши цифровые решения дают значимый экономический эффект. Например, эффект портфеля проектов, которые мы реализовали в производстве за последние два года, мы оцениваем примерно в $25 млн в год, и еще примерно столько же у нас инициатив в проработке. Даже для крупной компании это вполне ощутимый финансовый результат. Эффект портфеля проектов, которые мы реализовали в производстве за последние два года, мы оцениваем примерно в $25 млн в год

Машинное зрение в металлургии

Одной из высоковостребованных технологий оказалось машинное зрение. С его помощью мы определяем, например, износ оборудования: системы отслеживают состояние узлов агрегатов, на основе чего выдаются рекомендации по моменту ремонта. Другой пример — технология анализирует состав руды, которая заходит в обогатительный передел: в зависимости от результатов подстраивается производственный режим обработки.

В распределенных системах хорошо себя показывает интернет вещей. На железорудном карьере у нас работают десятки машин, и каждый БелАЗ оснащен массой датчиков. На основе данных, которые получает система, она анализирует трафик и автоматически оптимизирует маршруты, планирует обслуживание автотранспорта. В результате сокращаются простои, снижается расход топлива, повышается производительность.

В качестве одной из вспомогательных систем для экологического мониторинга у нас используется видеоаналитика эмиссии в атмосферу на основе машинного зрения: цвет и состав автоматически сравниваются с эталоном, в случае отклонений система информирует специалистов о том, что требуются изменения в производственном процессе.

Кастомизация и time-to-market

Мы перестали классифицировать клиентов только по размеру бизнеса. Отправной точкой теперь являются клиентские требования. Например, есть сегмент, для которого важен срок доставки — металл должен приходить точно в срок. Другим отраслям нужен запас металла, не так важно, когда он приходит. Для третьей группы особое значение имеет оперативная разработка новых продуктов.

Дифференцированная работа с этими сегментами требует сложного процесса планирования производства — здесь помогает цифровизация. В цепочке сотни единиц оборудования, тысячи производственных маршрутов, и выбором оптимального занимаются алгоритмы с помощью машинного обучения.

Мы все больше работаем со сложными премиальными сегментами, и основная борьба там идет за свойства материалов. Высокопрочная сталь для автомобиля позволяет снизить его вес и расход топлива, электротехническая сталь снижает потери энергии в электродвигателях, для «умных» зданий мы делаем энергоэффективные покрытия. С помощью цифровых моделей мы тестируем новые продукты, строим гипотезы относительно свойств новых материалов — это сокращает time-to-market. Кроме того, цифровые решения помогают стабилизировать качество продукта, где критичны малейшие отклонения. Основная борьба там идет за свойства материалов

Онлайн-продажи стали

Еще один важный блок цифровизации — новые каналы продаж. В металлургии сегодня нужен клиентский сервис на B2C-уровне. Люди привыкли к цифровым сервисам в обычной жизни, где они выступают потребителями, и ждут аналогичного подхода в B2B-взаимодействии. Мы предоставляем клиентам омниканальность — возможность «бесшовно» покупать и переключаться между разными каналами продаж, и цифровые сервисы — возможность провести всю сделку или ее элементы онлайн, отслеживание статуса заказа, работу с претензиями и т.д.

Мы запустили онлайн-продажи, которые дают нам прямой доступ к новым клиентским сегментам, например, небольшим строительным компаниям. Помимо качественного продукта, мы предлагаем им комплекс услуг — логистику, финансирование, страхование.

Еще у нас есть «розничный магазин» стальных полуфабрикатов, слябов. Обычно их продают крупными партиями в рамках долгосрочных контрактов, но время от времени у покупателей возникает потребность в небольших объемах и специализированных продуктах. Работать с единичными заказами на этой стадии производства дорого и неэффективно, поэтому мы сделали цифровой агрегатор: если объединить несколько таких заказов — появляется экономическая эффективность. И это тоже новая категория клиентов, до которой мы не дотянулись бы без цифры.

Экосистема цифровизации

Мы внедрили сотни цифровых решений, и сейчас они стали складываться в комплексную систему. Они уже не могут жить по отдельности: мы связываем их с системами управления производством, выстраиваем под них новую инфраструктуру управления данными. У нас появилось понятие «умное производство», которое подразумевает комплексную цифровизацию и автоматизацию целых блоков производственного процесса — это следующий уровень цифровизации.

У этого процесса есть и важный человеческий аспект. В работе над цифровыми решениями задействованы десятки продуктовых команд. Чтобы такая сложная система работала и развивалась, нужна экосистема цифровизации: чему и как команды учатся, какими инструментами пользуются, как мотивируются, как определить их уровень самостоятельности и т.д.

Сегодня мы все больше конкурируем за людей с другими высокотехнологичными отраслями, в том числе с B2C-компаниями. Чтобы привлечь людей из этих компаний, нам нужно представить им такого же или более высокого качества среду, которая включает систему и культуру управления, сложность и интересность задач, прозрачность и скорость, развитие и управление карьерой и т.д. Для этого мы также используем цифровые инструменты.

Алексей Иванов

Президент ЕВРАЗа

От доменной печи до интернет-магазина: как ЕВРАЗ реализует стратегию цифровизации

О том, как цифровые инструменты помогают трансформировать компанию на всех уровнях и почему важен не только прямой экономический эффект, рассказывает Алексей Иванов, президент ЕВРАЗа.

В России большая тяга к цифровизации, это видно по быстрой трансформации потребительского сектора и сферы госуслуг. К тому же в стране традиционно сильны компетенции в ИТ и разработке. Что касается Metals & Mining, это очень конкурентная отрасль, в которой позиции компании зависят от эффективности процессов и себестоимости продуктов. Все компании заинтересованы в использовании цифрового рычага. Поэтому и динамика цифровизации у нас очень позитивная. Но получить значительный экономический эффект за счет цифровизации — сложная цель, и немногим пока это удается.

Данные на всех уровнях

Цифровая трансформация в ЕВРАЗе рассматривается как инструмент одного из пяти элементов Бизнес-системы ЕВРАЗа (БСЕ), а именно — совершенствования процессов. Мы уверены, что благодаря цифровизации мы можем повысить безопасность работы сотрудников и эффективность бизнеса, а также скорость процессов и удобство взаимодействия для клиентов.

Мы сделали много отдельных цифровых проектов, в том числе с 2017 по 2020 год их было более 130. В 2020-м общий эффект цифровизации на EBITDA достиг $20 млн. Мы убедились, что это не просто «хайп», и к 2021 году почувствовали, что готовы масштабировать программу цифровой трансформации. С начала года в холдинге запущено более 100 проектов с ожидаемым годовым экономическим эффектом около $150 млн. В 2020-м общий эффект цифровизации на EBITDA достиг $20 млн

Кроме прямой экономической выгоды, мы ставим себе и более масштабную задачу: перейти к управлению на основе данных на всех уровнях бизнеса. Оператору технологического процесса цифровые системы помогают в реальном времени обработать сигналы, поступающие с датчиков на оборудовании. Начальнику цеха — реагировать на отклонения, разбирать проблемные ситуации и работать с их корневыми причинами. На уровне топ-менеджмента данные делают процессы прозрачными, подсвечивают корреляции и позволяют точнее прогнозировать. Словом, цифровые инструменты дают возможность эффективнее управлять всей компанией, в том числе на стратегическом уровне.

Цифровизация важна не только для экономики производства. Среди приоритетных направлений трансформации ЕВРАЗа также охрана труда и промышленная безопасность (ОТиПБ) и экология. Например, наше мобильное приложение «Охота на риски» позволяет сотрудникам оперативно сообщать об опасных ситуациях. Мы запустили его летом 2020 года, и сейчас с его помощью идентифицировано и устранено уже 30 тыс. рисков на производстве. С помощью цифровых инструментов мы адресуем темы транспортной безопасности, безопасности на рабочем месте, контроля опасного поведения работников и опасных зон.

Не заменить людей, а помочь им

В нашей стратегии цифровой трансформации приоритет отдается продвинутой аналитике (прикладной искусственный интеллект, машинное обучение, математическая оптимизация), базовой промышленной аналитике, экспертным системам, видеоаналитике, электронному документообороту и мобильным решениям. Наша логика цифровизации заключается не в том, чтобы заменить людей на машины, а в том, чтобы избавить сотрудников от рутинных и опасных операций и позволить им заниматься высококвалифицированной деятельностью. Избавить сотрудников от рутинных и опасных операций и позволить им заниматься высококвалифицированной деятельностью

Пример работы системы-подсказчика на основе продвинутой аналитики — проект оптимизации шихтования на коксохимическом производстве ЕВРАЗ НТМК. Система позволяет подобрать шихту (исходный состав угольного сырья, используемый для переработки. — Прим. ред.) с минимальной себестоимостью и при этом достаточную для производства кокса требуемого качества. Среди заданных параметров — максимальное использование продукции Распадской угольной компании (РУК), которая управляет угольными активами ЕВРАЗа. Система успешно работает, ее эффект в 2020 году составил около $3 млн.

Среди сквозных решений, интегрированных между предприятиями, можно отметить «цифровой двойник» ЕВРАЗ ЗСМК. Сценарное планирование всей производственной цепочки комбината учитывает множество данных, включая себестоимость сырья и полуфабрикатов. Это позволяет формировать оптимальные производственные, финансовые и инвестиционные планы на горизонте от 2 месяцев до 10 лет. Ежегодно этот проект приносит компании около $10 млн. Он доказал свою эффективность, и сейчас мы реализуем аналогичные системы на других предприятиях. Например, «цифровой двойник» конвертерного цеха ЕВРАЗ НТМК позволит оперативно планировать потоки чугуна, полупродукта и стали для обработки в МНЛЗ, выстраивать процесс оптимальным образом, чтобы сократить простои и увеличить выпуск продукции. Мы оцениваем ежегодный потенциал этого проекта выше $2 млн. Потенциал этого проекта выше $2 млн

Чтобы успеть все, нужно быть гибким

Цифровая трансформация — это работа не для ИТ-подразделения или проектного офиса, это задача для всей компании. Чтобы конвертировать намерение в своевременно реализованные проекты, нужно создать необходимую инфраструктуру и подготовить людей.

Мы распространили в компании методику Agile, открыли центр разработки в Новосибирске и привлекли специалистов, владеющих нужными технологиями. Каждый из вице-президентов компании реализовал по крайней мере по одному проекту в качестве владельца продукта. Это позволило нам почувствовать силу и возможности Agile не только в цифровых, но и в организационных проектах. Сейчас этот подход позволяет нам быстрее и эффективнее осуществлять любые изменения. Каждый из вице-президентов компании реализовал по крайней мере по одному проекту в качестве владельца продукта

Для запуска новых проектов мы создали дополнительные оргструктуры: офис управления проектами на базе БСЕ и цифровой штаб на базе ИТ. Мы запустили платформу для отслеживания статуса программы на базе облачных продуктов Microsoft. Она позволяет нам в любой момент видеть все отклонения и прогресс проектов как во временных и затратных терминах, так и в терминах экономического эффекта.

Мы укрепляем собственную разработку, все больше опираясь на opensource-продукты. Нам нравится, как они развиваются силами сообщества, и мы вносим свой вклад в расширение opensource-библиотек. Также мы используем ряд коробочных продуктов. В их числе технологии международных компаний, специализирующихся на работе с Metals & Mining. А также системы ГК «Цифра» для мониторинга и диспетчеризации горно-транспортного оборудования, решения для управления парком станков и решения в области MES-систем. В «Цифре» подобрался профессиональный коллектив с хорошими компетенциями, во многом близкий нам идеологически.

Фронтэнд для металлопроката

Сейчас мы развиваем интернет-магазин и совершенствуем онлайн-инструменты для работы с клиентами. Совместно с ведущими металлотрейдерами в 2020 году мы запустили Steel Radar — онлайн-ресурс, агрегирующий информацию о наличии стальных двутавров (двутавровая балка — основа стального строительства, используется практически для всех типов зданий и сооружений. — Прим. ред.) на складах участников проекта по всей России. Причем речь не только о нашей продукции. ЕВРАЗ — ведущий производитель двутавров в стране, и мы в целом стремимся развивать экосистему стального строительства.

Этот подход транслируется и на внутренние процессы. В прошлом году мы запустили «ЕВРАЗ Маркетплейс» — удобный продукт для мобильных устройств и компьютеров, решающий проблему оперативной доставки товаров внутри компании, прежде всего для сотрудников производственных подразделений. Мы сделали процесс более удобным, сократили бюрократию и логистику — большинство заказов теперь доставляются в течение 48 часов с момента оформления.

Отмечу еще один цифровой продукт нашей собственной разработки. ЕВРАЗ ЗСМК — лидирующий производитель рельсов в России и СНГ. Все наши рельсы продаются с электронным паспортом, который содержит информацию обо всех этапах производства, начиная от плавки и заканчивая автоматической проверкой качества конечного продукта. Цифровой паспорт служит гарантией для наших покупателей — ОАО РЖД и клиентов по всему миру.

Еще в локдаун мы успешно завершили ряд сложных проектов с удаленным привлечением специалистов и внешних подрядчиков — например, после реконструкции удаленно запустили домну № 6 на ЕВРАЗ НТМК. Мы стали гораздо эффективнее работать распределенными командами и сейчас сохраняем дистанционный и гибридный режимы работы. И мы не оставили эти практики только на организационном уровне, но расширили на производство, что дает существенный дополнительный эффект. Еще в локдаун мы успешно завершили ряд сложных проектов с удаленным привлечением специалистов и внешних подрядчиков

Сергей Петров

СУЭК

Самосвалы-беспилотники: как цифровизация меняет угледобычу

Роботизированный самосвал возит уголь на 20% эффективнее, чем машина с водителем, а роботы-бурильщики позволят осваивать новые труднодоступные месторождения. О цифровизации горнодобывающей отрасли рассказал Сергей Петров, СУЭК.

«Сибирская угольная энергетическая компания» — крупнейший производитель угля в России и одна из ведущих угледобывающих компаний мира. В угольном дивизионе СУЭК работает около 36 тыс. человек, а расположены мы по всей России: есть разрезы и шахты, обогатительные фабрики, обрабатывающие, сервисные, транспортные и вспомогательные предприятия. Угольный дивизион СУЭК добывает более 100 млн тонн угля в год, это составляет примерно 25% от всей добычи угля в России, а в экспорте наша доля около 20%.

Сейчас цифровизация в отрасли давно вышла из стадии экспериментов. Все наши цифровые решения — это инвестиционные проекты: если мы что-то вкладываем, мы ожидаем, что это окупится через повышение эффективности бизнеса. Цифровизация в отрасли давно вышла из стадии экспериментов

Цифровая безопасность

Первая волна цифровизации прошла в сфере промышленной безопасности, потому что для нас это приоритет номер один. Сейчас на всех шахтах СУЭК есть цифровая система контроля безопасности, и мы отслеживаем все важные показатели в онлайн-режиме. Сейчас на всех шахтах есть цифровая система контроля безопасности

С помощью датчиков систем контроля, установленных в том числе в головных светильниках шахтеров и технологическом оборудовании, мы фиксируем положение людей и механизмов в шахте. Внедрены системы мониторинга сточных вод и загазованности в шахтах. В Кузбассе организован единый центр управления, аккумулирующий потоки информации, поступающие от различных контролирующих систем. Анализ динамики собираемых показателей позволяет заблаговременно распознать и предотвратить возникновение критических ситуаций.

На 2022 год у нас запланировано расширение функционала цифровых систем управления безопасностью и тиражирование решений многофункциональной системы безопасности (МФСБ) на обогатительные фабрики и открытые горные работы.

Цифровые двойники и Big Data

Одно из приоритетных направлений развития компании — создание цифровых 4D-моделей месторождений. Они создаются на основе данных геологоразведки и моделируют весь процесс разработки месторождения до конца отработки всех запасов. Данные модели оперируют широким набором информации: качественными характеристиками угля, расположением оборудования, транспортными потоками и т. п. Это позволяет проигрывать различные сценарии и выбирать наиболее эффективный с производственной и экономической точки зрения. Далее на основе цифровой геологической модели должны формироваться планы разработки, оперативные среднесрочные и краткосрочные планы, а также финансово-экономические модели. Выстраивание модели комплексного планирования — одна из приоритетных задач 2021–2022 годов.

Кроме того, мы работаем с ERP-системой, которая объединяет наши операционные процессы и определяет передачу информации между ними. Для непосредственного управления операционными процессами есть цифровая диспетчерская. Для подземных работ в Кузбассе создан единый диспетчерский центр. В него стекается оперативная информация по всем шахтам, и на основе данных центра принимаются оперативные управленческие решения. Для открытых горных работ внедрена система диспетчеризации АСУ ГТК «Карьер», управляющая работой горной техники. Сейчас мы занимаемся развитием системы управления производством: внедряем функционал динамической оптимизации работы экскаваторов, самосвалов, формируем единую платформу управления информацией по всей цепочке производства — от разреза до отгрузки готовой продукции.

Все наши обогатительные фабрики сегодня управляются на основе данных из информационных систем, на всех фабриках установлены современные системы АСУТП. Но есть необходимость дальнейшего развития цифровизации процессов обогащения. Например, качество сырья, поступающего на фабрику, может меняться. Исходя из этого, оператору надо по-разному настраивать оборудование, это десятки параметров, которые надо менять в течение дня. Управлять ими можно, как раньше — по учебнику и наитию, в «ручном» режиме, а можно — с помощью подсказок машины. На основе анализа больших данных система выводит оптимальные настройки, которые нужны, чтобы получить продукт с заданными параметрами, и автоматически изменяет режимы работы оборудования. Это огромная работа, мы только приступаем к ней, у нас большие планы по развитию данного направления. Управлять ими можно, как раньше — по учебнику и наитию, в «ручном» режиме, а можно — с помощью подсказок машины

Беспилотная добыча

Сейчас мы сфокусировались на роботизации процессов открытой добычи, у нас в работе два больших проекта: беспилотные самосвалы и роботизированный буровой станок.

В 2017 году мы совместно с ГК «Цифра» запустили в тестовом режиме проект с беспилотными самосвалами на участке «Абаканский» в составе Черногорского разреза в Хакасии. Оператор задает самосвалу маршрут на смену, а дальше машиной управляет алгоритм. Самосвал доезжает до экскаватора, маневрирует, встает на погрузку, загружается, едет на склад, разгружается и едет на следующий круг. При необходимости оператор может перехватить управление, для этого в центре управления построена виртуальная копия кабины самосвала. Сейчас мы сфокусировались на роботизации процессов открытой добычи, у нас в работе два больших проекта: беспилотные самосвалы и роботизированный буровой станок

В России мы первые, кто это сделал. До 2020 года мы эту технологию обкатывали на отдельном участке с двумя самосвалами. Результаты следующие: во-первых, повышается скорость — на отработанном маршруте робот держит скоростной режим лучше, чем человек. В свою очередь, экономится 12–13% топлива, это существенная цифра. В итоге норма выработки на один самосвал стала на 20% выше, то есть после внедрения роботизированного комплекса на участке с 5–6 самосвалами от одной машины можно будет отказаться.

Мы решили сейчас выделить целый разрез, где будет полностью роботизированный комплекс: один экскаватор и несколько самосвалов. Мы увидели, что результат есть, а теперь нужно сделать две вещи. Первая — чтобы комплекс работал не в пилотном режиме, а в промышленной эксплуатации круглосуточно. Вторая — надо «научить» его работать вместе с людьми. На первом этапе мы выделили участок без людей, чтобы минимизировать риски. Но мы не везде сможем это устроить. Сейчас мы работаем над этой проблемой.

Робот-бурильщик

Еще один проект в этом направлении — роботизированная буровая установка, самостоятельно ведущая буровзрывные работы. Это часть технологического процесса, которая облегчает работу экскаватору. Чтобы измельчить породу, на участке бурят сетку скважин, в которые потом закладывают взрывчатку. Сейчас для бурения на место выезжает группа операторов, а роботизированная установка может без участия людей, по координатам GPS произвести бурение по всей сетке. Сейчас для бурения на место выезжает группа операторов, а роботизированная установка может без участия людей, по координатам GPS произвести бурение по всей сетке

Основная выгода здесь тоже скорость. Этот проект находится сейчас на этапе опытной эксплуатации, до конца года мы планируем его завершить и принять решение по дальнейшему тиражированию технологии. Думаю, что показатели будут не хуже, чем у самосвалов. Технически установка чуть проще, и в промышленную эксплуатацию мы ее введем быстрее.

Надо понимать, что месторождения обычно находятся в малонаселенных и труднодоступных районах. Мы стараемся работать с местными жителями, но часто их не хватает. Роботизированная техника в перспективе как раз облегчит нам освоение удаленных районов.

Анатолий Чернер

Заместитель председателя правления, заместитель генерального директора по логистике, переработке и сбыту ПАО «Газпром нефть»

Единый актив: интегрированная цифровая модель управления «Газпром нефти» от переработки до реализации нефтепродуктов

О том, как «Газпром нефть» стала одной из самых высокотехнологичных компаний отрасли с высоким индексом цифровой зрелости, рассказывает Анатолий Чернер, заместитель председателя правления, заместитель генерального директора по логистике, переработке и сбыту.

Еще до начала масштабных процессов цифровизации в отрасли в сегменте бизнеса компании, охватывающем переработку, логистику и сбыт, мы создали прочный фундамент для автоматизации всех ключевых активов. Мы понимали, что для дальнейшего экспоненциального развития нам нужны самые передовые технологии и стратегия цифровой трансформации, которая позволит определить ключевые принципы, подходы и целевые ориентиры.

Сформулировав эти базовые понятия, мы разработали стратегию, включающую десятки цифровых и ИТ-проектов, структурированных в виде тринадцати программ, охватывающих всю цепочку добавленной стоимости. Все наши дочерние нефтеперерабатывающие и сбытовые активы включились в эту работу и начали предлагать новые технологии и цифровые проекты. Это позволило нам сделать быстрый и качественный рывок к внедрению технологий и инструментов Индустрии 4.0. Эти же преобразования стали драйвером масштабной организационной трансформации, без которой полноценное внедрение цифровых инициатив было бы просто невозможно.

Результатом стала глубокая трансформация многих бизнес-процессов, показавших значительный рост эффективности. Комплексное применение интегрированных цифровых решений на всей цепочке создания стоимости (value chain) позволило нам точнее чувствовать рынок, производить и поставлять именно те нефтепродукты, которые в конкретный момент времени востребованы потребителями. Все эти изменения уже принесли компании миллиарды рублей дополнительного эффекта. Комплексное применение интегрированных цифровых решений на всей цепочке создания стоимости (value chain) позволило нам точнее чувствовать рынок, производить и поставлять именно те нефтепродукты, которые в конкретный момент времени востребованы потребителями

«Единый актив» как новая идеология бизнеса

Цифровая трансформация помогла нам стать гибкими и быстрее реагировать на изменения. Такой формат управления цепочкой добавленной стоимости позволяет компании быть эффективной в условиях высокой волатильности и быстро меняющейся конъюнктуры рынка. Свою действенность и востребованность этот подход показал, когда началась пандемия COVID-19 и мы столкнулись с принципиально новыми вызовами.

Мы переосмыслили всю логику бизнес-процессов и нашли оптимальную модель управления — «Единый актив». Теперь наш приоритет — синхронизация всей цепочки: от поставки сырья на наши нефтеперерабатывающие заводы до реализации нефтепродуктов конечному потребителю. Используя возможности цифры, мы не только балансируем звенья цепи, когда любые внешние факторы учитываются на всех ее этапах, но и осуществляем предиктивный анализ возможных сценариев развития событий, при которых компания не просто обеспечивает потребителей продукцией высокого качества в нужном количестве, но и гарантирует высокий уровень экологической и промышленной безопасности при максимально возможной экономической эффективности производства. Используя возможности цифры, мы не только балансируем звенья цепи, когда любые внешние факторы учитываются на всех ее этапах, но и осуществляем предиктивный анализ возможных сценариев развития событий

В сегменте логистики, переработки и сбыта используются сотни цифровых систем и программных продуктов. Чтобы весь этот «цифровой организм» работал быстро и слаженно, необходимо учитывать ряд важных факторов. Первый из них — это единая цифровая среда, единое информационное пространство, в котором во главу угла ставится работа с данными. Данные классифицируются, верифицируются и становятся основой для принятия управленческих решений. Второй — интеграция: используя цифровые монопродукты, максимальной эффективности не добиться. Третий — кроссфункциональные компетенции сотрудников, которые имеют широкую экспертизу по ключевым направлениям деятельности. И еще один немаловажный фактор — это разработка новых цифровых решений, в которых бизнес и ИТ работают сообща, в продуктовых командах. Эффективная настройка такой культуры разработки позволяет создавать решения с высокой степенью доверия бизнеса и возможностью быстро внедрять функционал в бизнес-процессы.

Цифровая индустриальная платформа для нефтегаза

Чтобы модель «Единый актив» работала, мы должны учитывать множество внешних и внутренних факторов: качество нефтяного сырья, объем рыночного спроса, прогнозы цен на нефтепродукты, технологические возможности нефтеперерабатывающих заводов, логистические ограничения, регуляторные требования и многое другое. При этом важно, чтобы внутри цепи все сегменты были синхронизированы и находились на максимальном уровне эффективности, включая и наши собственные нефтеперерабатывающие активы — Омский и Московский НПЗ. Эти предприятия играют огромную роль в цепочке создания стоимости. Занимаясь цифровизацией только этих предприятий или других элементов цепи — логистических, сбытовых подразделений, — мы не достигли бы целей, которые перед собой ставили. Важно, чтобы внутри цепи все сегменты были синхронизированы и находились на максимальном уровне эффективности

Для нас, учитывая масштабные цифровые преобразования в компании, такой путь не имел смысла. Нужны были комплексные решения, которые позволят нефтеперерабатывающим активам полностью интегрироваться в цифровую архитектуру бизнеса. Мы оценили рынок и поняли, что инструментов, способных решать поставленные задачи, нет. Поэтому в 2020 году вместе с ГК «Цифра» создали совместное предприятие «Цифровая индустриальная платформа» для разработки первой цифровой промышленной платформы интернета вещей. Цель этого альянса — создать российское отраслевое решение, которое позволит собирать и интегрировать данные технологических объектов с ключевыми системами управления производственными процессами. Централизовать оперативное управление нефтепереработкой за счет принципиально новой архитектуры цифровых систем, разработанных на базе передовых технологий. Платформа уже создана, и сейчас завершается первый этап ее внедрения на наших производственных активах.

В приоритете искусственный интеллект

Вектор цифрового развития downstream будет зависеть от дальнейшего совершенствования технологий. Сейчас наш приоритет — цифровые двойники и искусственный интеллект. Мы уже достаточно давно работаем и с тем, и с другим технологическим направлением. Речь не столько о двойниках производственных объектов, содержащих инженерную информацию, сколько о двойниках технологических процессов нефтеперерабатывающего производства. Именно здесь — основные эффекты. Направлений развития искусственного интеллекта очень много, и «Газпром нефть» работает по большинству из них в рамках своей отраслевой площадки — научно-образовательного центра «Искусственный интеллект в промышленности». Еще один важнейший вектор развития — это интеграция на уровне цифровых данных внутри нефтегазового сектора с нашими партнерами, контрагентами и, конечно, регуляторами. Объединение усилий по этому направлению позволит снять множество существующих барьеров, сделает процесс взаимодействия быстрым и результативным для всех участников рынка. Сейчас наш приоритет — цифровые двойники и искусственный интеллект

Джахангир Махмудов

Директор по трансформации «УГМК»

В ногу с цифрой: как УГМК встраивает информационные технологии в производство

В 2021 году на восьми крупнейших активах УГМК стартовала программа цифровой трансформации. В дальнейшем компания планирует развернуть ее и на других своих предприятиях. Цель — к 2025 году получать от программы эффект от 18 до 26 млрд рублей в год. Как идет внедрение — рассказывает Джахангир Махмудов, директор по трансформации УГМК.

Зачем УГМК цифра

Все началось в конце 2019 года со старта масштабной программы операционной трансформации. Мы поставили перед собой цель повысить эффективность компании и раскрыть ее потенциал. По итогам 2020 года операционная трансформация принесла экономический эффект 3,8 млрд рублей, на текущий год план еще более амбициозный. Таких цифр удается достичь за счет инициатив, направленных на увеличение производительности предприятий и сокращение их затрат.

Конечно, как и любая частная компания, мы стремимся к постоянному повышению экономической эффективности. При этом еще одна крайне важная тема — безопасность труда. Цифровизация — один из рычагов для улучшения наших результатов в этих направлениях. В первую очередь цифра поможет нам повысить прозрачность производственных процессов, чтобы успешнее бороться с разного рода потерями. А потом цифровые продукты помогут собирать статистические данные для принятия правильных решений.

Первый шаг — это цифровая трансформация компании «Кузбассразрезуголь» на 2021—2022 годы, которая включает в себя пятнадцать ключевых проектов на шести угольных разрезах. Консервативная оценка экономического эффекта программы — более 1,4 млрд рублей в год. Одним из первых ее проектов стало внедрение АСУ ГТК «Карьер». Консервативная оценка экономического эффекта программы — более 1,4 млрд рублей в год

Самосвалы не стоят на месте

«Кузбассразрезуголь» (предприятие сырьевого дивизиона УГМК — ред.) добывает 43 млн тонн угля в год. Это 11% от объема добычи угля в России — второй показатель в стране. В этом году мы развернули систему диспетчеризации и управления открытыми горными работами на Бачатском угольном разрезе. Это наш первый масштабный проект с ГК «Цифра».

Ключевой показатель, который мы используем для оценки эффективности техники, — «коэффициент использования оборудования». То есть какой процент времени машина работает, выполняя экономически эффективные операции. Бывает, экскаваторы стоят в ожидании самосвалов, бывает наоборот — все это учитывается при оценке. Перед запуском проекта мы обсудили наш текущий коэффициент с вендорами и коллегами, которые уже используют похожие решения, и запланировали повысить его на 10%.

В апреле 2021 года систему «Карьер» запустили в опытную эксплуатацию на Бачатском разрезе — здесь работает более 100 БелАЗов разной грузоподъемности. Физическая часть системы — это датчики, которые установлены на экскаваторы и самосвалы: GPS-трекеры, системы контроля загрузки и датчики давления в шинах. Все эти параметры собираются на пульте у диспетчера. Он видит, где находится БелАЗ, достаточно ли загружен, соблюдает ли водитель правила безопасности. На пульте можно быстро создать отчет и посмотреть, как машина отработала час, сутки, месяц и год, как долго была на аварийном ремонте, была ли на плановом и так далее.

Раньше диспетчер мог корректировать работу машин только раз в 8 часов между сменами — когда работники возвращались и рассказывали о проблеме на участке. Теперь он управляет открытыми горными работами в режиме реального времени: оперативно перераспределяет машины и контролирует производительность оборудования. Для этого диспетчер отправляет задания машинистам на специальные планшеты, которые установлены в кабинах горного транспорта.

Таким образом, мы без увеличения парка возим больше сырья, и его себестоимость снижается. За два полных месяца эксплуатации в тестовом режиме — июнь и июль — коэффициент использования оборудования вырос на 3%. К концу года рассчитываем увеличить этот показатель до 10%. Суммарный эффект от внедрения только на Бачатском разрезе мы оцениваем в 180—240 млн рублей в год.

Цифровизация культуры

Поставить датчики и программное обеспечение — это самая легкая часть. Сложнее изменить процессы и внедрить новые роли на производстве.

Раньше у нас диспетчер был просто наблюдателем. Сейчас он полностью управляет открытыми горными работами — это уже руководящая роль. Для этого пришлось заново выстраивать алгоритм оперативного диспетчерского управления, менять процессы, объяснять людям, для чего все это нужно.

Похожая история и с водителями. Из-за сдельной оплаты они привыкают ездить с перегрузом. Перегруженный самосвал — это перерасход топлива, лишняя нагрузка на шины и на дороги. Это, в свою очередь, влечет за собой сокращение жизненного цикла самого БелАЗа. Так что приходится совершенствовать систему мотивации и в целом культуру на предприятии.

При этом мы продолжаем развивать и пользовательский интерфейс. Удобство для пользователя в таких проектах — ключевой фактор: чтобы внедрение прошло успешно, работать с системой должно быть просто и понятно. Когда это удается, люди сами хотят пользоваться новшеством.

Сквозная эффективность от добычи до производства

Проект с диспетчеризацией мы планируем развернуть на всех шести филиалах «Кузбассразрезугля». На четырех филиалах — до конца этого года. Дорожные карты готовы — переходим к тиражированию.

Из проектов на других предприятиях УГМК отмечу оптимизацию материальных потоков в медной цепочке. У нас семь предприятий, производящих медные концентраты, и четыре медеплавильных завода, которые эти концентраты потребляют. Предприятия находятся в разных точках Урала. Когда мы спросили коллег, как они распределяют эти потоки, то они ответили, что подбирают наиболее короткие маршруты.

Тогда мы смоделировали эту цепочку на Python (язык программирования — ред.), чтобы проанализировать больше параметров. Дополнительно учли эффективность переработки каждого вида сырья на каждом из заводов и стоимость его доставки. Мы хотели понять, можно ли повысить сквозную финансовую эффективность этой цепочки, — и увидели достаточно серьезные возможности. Сейчас с этими данными работают технические специалисты и экономисты УГМК.

Эффект от внедрения новой модели, по нашим оценкам, составит 850 млн рублей в год. И это только первый этап. Мы хотим построить сквозную систему управления потоками сырья. Это позволит в динамике оценивать эффективность переработки каждого из видов сырья исходя из макропараметров, понимать, где это сырье находится, стоит ли нам сокращать остатки или увеличить производительность. С помощью такого инструмента можно гораздо эффективнее управлять потоками сырья. Эффект от внедрения новой модели, по нашим оценкам, составит 850 млн рублей в год

Александр Коваль

Заместитель генерального директора по стратегическому развитию «Концерна воздушно-космической обороны «Алмаз-Антей»

Цифровой путь оборонно‑промышленного комплекса: инновации и цифровая безопасность ВКО «Алмаз‑Антей»

О виртуальных коллективах, создании двух новых цифровых заводов, а также о дальнейших планах автоматизации и цифровизации производства рассказывает Александр Коваль, заместитель генерального директора по стратегическому развитию «Концерна воздушно‑космической обороны „Алмаз‑Антей“».

C 2020 года в концерне «Алмаз-Антей» утверждена стратегия цифровой трансформации, в ней прописаны крупные инфраструктурные проекты. Например, обращение электронной конструкторской документации между предприятиями, внутри системы и с заказчиком. Или разработка модели производственной системы и мониторинга ее состояния — большой проект, в котором мы уже начинаем вводить пилотные участки на уровне холдинга. Важнейшее направление — создание виртуального полигона. Есть проект по типовым решениям класса ERP для предприятий. Далее мы работаем над цифровой инфраструктурой для того, чтобы предприятия могли из типовых решений делать свои системы. Кроме того, у нас завершается проект по созданию единой системы нормативно-справочной информации. Запуск двух полностью «цифровых» заводов в Кирове и Нижнем Новгороде

Самый крупномасштабный проект — запуск двух новых заводов в Кирове и Нижнем Новгороде. Эти заводы полностью «цифровые», на них самое современное оборудование. Параллельно со строительством проектировалась полнофункциональная АСУ, которая охватывала все функциональные области: и ERP систему, и систему конструкторско-технологической подготовки производства, и мониторинг оборудования, и систему прослеживаемости, и систему управления качеством. В этой АСУ у нас использованы десятки разных решений, что потребовало огромной работы по интеграции, разработки интерфейсов.

Также на предприятии успешно работают системы планирования производства, оптимизации расписаний, мониторинга оборудования и состояния инструмента, прослеживаемости предметов труда в производственных процессах, система маркировки.

Есть система управления качеством: в ней фиксируются и описываются точки контроля, накапливается статистика по фактическому состоянию контролируемых объектов. И если происходят какие-то отклонения, то система точно показывает, в какой точке они произошли. Накопленный свод данных позволяет проанализировать отклонения, найти причину, разработать меры их предотвращения.

Мы применяем цифровые инструменты и при подготовке производства: вся информация содержится в технологической документации, ее надо иметь в цифровом виде и уметь передавать в систему планирования. В конструкторской документации постоянно идут изменения, и цифровые системы помогают нам управлять актуальными конфигурациями, а это, пожалуй, самая большая сложность в управлении машиностроительным производством.

Массовая прокачка «цифровых» навыков

На современном предприятии на первый план выходят навыки цифровой гигиены, цифровой безопасности. Люди должны уметь правильно вести себя в информационных сетях, не бояться в них работать. Например, мы хотим во всех взаимоотношениях работника и предприятия уйти от бумаг и хождений по кабинетам, перевести весь процесс в личный кабинет сотрудника в цифровой системе. Но некоторые люди до сих пор боятся пользоваться банковскими картами и хотели бы получать зарплату наличными в кассе. Люди должны быть готовы меняться, потому что цифровые технологии — это серьезные изменения, и кто не готов к ним адаптироваться, не сможет жить в новых условиях.

При строительстве новых заводов было проще: мы сразу ставили условия для новых сотрудников — что они будут работать именно в этой системе и никак иначе. Все рассуждения о том, что «пользовательский интерфейс неудобен», «мы привыкли работать не так» пресекались. В результате внедрение состоялось.

А если говорить о сложившемся коллективе, то нам не то что придется людей доучивать, это постоянная работа по развитию цифровых компетенций, она заложена в нашей программе на 10 лет вперед.

Где-то требуется повышение квалификации — нужно доучить сотрудников новым знаниями и навыкам. Где-то нужны совершенно новые люди, лидеры цифровой трансформации — таких специалистов нет, их нужно создать. Также нужна массовая «прокачка» навыков, которая позволит быть готовыми к функционированию на своих рабочих местах в условиях трансформации цифровых процессов. Нужна массовая «прокачка» навыков для работы в условиях цифровой трансформации

Цифровая безопасность прежде всего

Представители заказчика достаточно глубоко проникают в технологические процессы, участвуют в контроле производства. Каждый экземпляр изделия снабжен паспортом, в котором фиксируются все контрольные процедуры и по которому при необходимости можно восстановить историю производства, включая решения о различных изменениях (материалов, заготовок, техпроцессов и т. д.). Поэтому важную роль для оборонного предприятия играют технологии прослеживаемости предметов труда в процессах производства. Для реализации таких технологий в концерне разработана специальная система маркировки, которая обеспечена производимым нами же оборудованием для нанесения и чтения, а также специальным программным обеспечением.

Все предприятия являются элементами критической инфраструктуры, соответственно, к ним предъявляются особые требования по защите информации. Это накладывает ограничение на использование некоторых технологий: не все они могут быть применены «в лоб». Например, технологии беспроводной связи должны быть особо защищены из-за возможностей прерывания связи или перехвата информации. Необходимость защиты информации, создания систем в защищенном исполнении — большое обременение для бизнеса, потому что по некоторым данным все системы становятся дороже примерно на 30–40% за счет сопутствующих систем информационной безопасности.

Объединяя собственные наработки и лучшие рыночные решения

Наши разработки — это система оптимизации производственных расписаний, конфигурация для позаказного учета на 1С, MDM-система. В основном наши собственные разработки — это интерфейсы. У нас есть в составе концерна компания — Центр компетенции по цифровой трансформации, она занимается разработкой и внедрением цифровых решений. В остальных сферах мы привлекаем подрядчиков, это и ERP, и технологическая подготовка производства, конструирование, документооборот, средства безопасности, офисные приложения, системное ПО.

Мы плотно занимаемся ИИ в разных приложениях для предиктивной аналитики, для анализа временных рядов. Это, например, поиск критических ситуаций, предвестников критических ситуаций, выявление злоупотреблений, кризисных явлений на предприятиях. Вторая задача — поиск релевантной информации по смыслу, а не по ключевому слову. Это задача классификации на базе машинного обучения нейросетей. Кроме того, это открывает новые возможности управления нормативно-справочной информацией, документооборотом.

Качественно изменился мониторинг оборудования. Раньше мы собирали данные о загрузке оборудования в виде отчетных форм, и кто туда что написал — непонятно. Сейчас мы в реальном времени видим, какие детали крутятся на каких станках, сколько времени оборудование работает, сколько простаивает и по какой причине. Мы можем точно сказать, где у нас узкие места, где нужно дополнительное оборудование и что требуется дооснастить. Мы оптимизируем программы технического перевооружения и модернизации, а это миллиардные суммы. И, самое главное, эти данные собираются у нас без человеческого фактора, вот в чем смысл. Данные собираются без человеческого фактора

Сейчас все заговорили о виртуальных коллективах. У нас сейчас есть проект распределенного дизайн-центра по разработке электронных компонентов. К работе подключена вузовская наука, наши предприятия. Все специалисты находятся в разных регионах. Нам надо научиться быстро мобилизовать необходимые компетенции, быстро выполнить разработку и поставить продукт на производство. Все должно происходить в единой цифровой среде, не стопорясь на границах юридических лиц, привлекаемых к разработке. При этом с обеспечением информационной безопасности. Как управлять такими коллективами в цифровую эпоху? Если научиться делать это в современной цифровой форме, мы кратно выиграем в сроках разработки.

Экономия от цифровизации

Скорее окупается не информационная технология, а новое решение в бизнесе. Например, можно сэкономить кредитные ресурсы, если внедрить процесс оптимизации расписания выполнения контракта. Допустим, изделие делается несколько лет и стоит миллиарды. Можно сразу проавансировать кооперацию или закупить все материалы и комплектующие, взяв на это кредит. Но если есть программа, которая позволяет точно сказать, что и когда запускается в производство, что и когда должно быть закуплено и поставлено, то возможно авансировать кооперацию или закупать необходимое партиями, дробя кредитные ресурсы, что экономит огромные проценты. Само цифровое решение такой задачи может стоить условно 10 млн рублей, а сэкономить только на одном изделии можно 100 млн. Само цифровое решение может стоить условно 10 млн рублей, а сэкономить можно 1000 млн

Будущее за цифровым двойником не только производства, а всего бизнеса

Стратегические цели достигаются созданием производственных мощностей и выпуском необходимой продукции. Во-первых, все современные производственные системы строятся из цифровых элементов — станков ЧПУ, роботизированных ячеек и линий, измерительных машин и пр. Чтобы такие производственные системы работали, нужно разрабатывать программы, а это существенно изменяет процесс технологической подготовки производства, он становится цифровым. Во-вторых, нужно управлять загрузкой оборудования: оно безумно дорогое и не должно простаивать. В-третьих, нужно следить за состоянием станков, своевременно чинить, обеспечивать вовремя инструментом и т. д.

Современный инструмент снабжен чипами, которые позволяют записать данные о его состоянии. Соответственно, возникают такие изощренные системы как прослеживание состояния инструмента, мониторинг состояния станков и инструмента, предиктивная аналитика (она предсказывает, когда со станком может что-то потенциально произойти и когда нужно обязательно его осмотреть, починить). Все эти технологии в комплексе соответствуют тому уровню оборудования, который сейчас применяется, и без них нельзя обойтись. Получается, что современный уровень производственных технологий и оборудования диктует необходимость сквозных цифровых процессов во всех областях.

Это если говорить о цифровых технологиях в производстве. Что касается стратегического планирования, стратегических целей, то стратегия — это комплекс решений. Чтобы принять решение, нужно понимать его последствия, видеть альтернативы, выбрать наилучшую альтернативу. В этом помогает аналитика, а значит, модели, цифровые двойники. Но уже не изделий и не станков, а бизнеса.

Дияр Канашев

Президент - Председатель Правления АО «АК Алтыналмас»

Человек — основа цифровой трансформации: как меняется компания «Алтыналмас»

В 2017 году в казахстанской компании стартовал проект глобальной цифровой трансформации, который направлен на реорганизацию бизнеса и стандартизацию бизнес-процессов с использованием новой инфраструктуры и операционной модели. О стратегии, новых цифровых специальностях и различиях бизнес-модели цифровизации разных стран рассказывает Дияр Канашев, президент — председатель правления АО «АК Алтыналмас»

«Алтыналмас» входит в тройку крупнейших золотопроизводящих компаний страны и в десятку лидеров горнодобывающей отрасли Казахстана по числу созданных рабочих мест и объемам налогов, уплачиваемых в бюджет. У компании есть активы в четырех регионах Казахстана: Жамбылской, Карагандинской, Восточно-Казахстанской и Акмолинской областях. Золото в слитках Доре выпускается на собственных золотоизвлекательных фабриках.

Из чего состоит стратегия

Для нас во главе любого трансформационного проекта стоит стратегия, учитывающая не только контекст нашего бизнеса и отрасли в целом, но и макроконтекст, в том числе факторы локальной и мировой экономики. Эти контексты — как слоеный пирог, в котором слои накладываются друг на друга и имеют связки. Наличие в проекте дорожной карты с четко просчитанными целями, на мой взгляд, является одним из самых важных слагаемых успешной трансформации. Для нас во главе любого трансформационного проекта стоит стратегия

С другой стороны, очень важно понимать перед стартом, вопреки каким препятствиям и в соответствии с какими трендами выстраивается работа. В нашем основную тревогу вызывает то, что эра больших месторождений и больших обнаружений месторождений уходит в прошлое: содержания падают, глубина залегания месторождений растет.

Кроме того, мы работаем в ситуации, когда нам приходится конкурировать за привлечение молодых талантов и обеспечение кадрового потенциала. В этой связи одним из основных препятствий является то, что нам как отрасли приходится овладевать совершенно новым багажом знаний и навыков. Эти слои контекста влияют в целом на жизнеспособность бизнеса.

Драйверы «новой экономики»

Мы уже видели, как компании из традиционных индустрий переходят в технологический бизнес. В частности, банковская индустрия мигрирует в сектор FinTech. Сегодня пришло время и в нашей отрасли попробовать увидеть компании нового формата — MineTech. Не так важно, как называть этот формат, — есть и другие термины, например бионическая компания. Смысл в том, что мы хотим пойти дальше, чем просто набор каких-то систем: мы хотим создать технологическую составляющую, внедренную в наше целеполагание и бизнес-процессы. Мы понимаем, что искусственный интеллект является своеобразным мостиком для того, чтобы выйти на новые горизонты и развить новые компетенции. С этим связаны многие наши инициативы как в настоящем, так и в ближайшем будущем.

Программа «Цифровой рудник» включает в себя более 20 трансформационных проектов на базе цифровых технологий с элементами индустрии 4.0 и имеет важное значение как в масштабах горно-металлургической отрасли, так и всей национальной экономики. Проекты охватывают все направления — от геологии до «горы», переработки и смежных сфер. Они подразумевают создание ядра внутри компании, которое будет объединять разные уровни бизнес-процессов на сквозной основе, в том числе с привлечением ERP-систем.

Уже сейчас мы понимаем, что пройденный путь цифровизации помог повысить нашу цифровую зрелость и увидеть новые горизонты. Это в первую очередь касается проектов, в рамках которых мы попробовали заняться конфигурацией промышленных данных с применением искусственного интеллекта на мельничном переделе. Эти данные содержат ценные подсказки для построения как архитектуры, так и общей логики нашей системы. Уже сейчас мы понимаем, что пройденный путь цифровизации помог повысить нашу цифровую зрелость и увидеть новые горизонты

Работа с промышленными данными становится также основой процесса постоянного повышения операционной эффективности. Сбор и конфигурация данных из систем нижних уровней с дальнейшей переработкой при правильном планировании дает больше возможностей как для достижения поставленных целей, так и для развития новых направлений бизнеса. Уже сейчас мы видим, что наша общая бизнес-модель может начать трансформироваться: мы превращаемся в компанию следующего уровня — компанию, которая создала определенные технологические преимущества, дающие ей возможность работать в другом измерении эффективности.

Сегодня мы уже видим ряд процессных, качественных и экономических эффектов от внедренных технологий. Сквозная интеграция систем по открытым горным работам с участием систем планирования, а также выдача наряд-заданий с использованием электронно-цифровой подписи в интеграции с системой диспетчеризации позволили сократить время на рутинные операции, экономия времени составляет до 30%. Решение «Цифровой завод» позволяет обеспечить мониторинг технологических процессов золотоизвлекательной фабрики: работа с извлечением ценного компонента качественно влияет на ожидаемый выход готовой продукции.

Главная ценность — человек

В странах с передовым ГМК, в частности в Северной Америке, Австралии или Южной Африке, многие функции бизнеса зачастую передаются на аутсорс. В странах СНГ такой возможности практически нет. Мы выстраиваем свою бизнес-модель по принципу вертикальной интегрированной компании. При таком подходе важна эффективная схема «внутренний заказчик — внутренний подрядчик», что требует развития компетенции сотрудников и сокращения уровня текучести персонала.

Мы все знаем, что такие компании, как Google, имеют только два уровня персонала. Если же посмотреть на компании нашего сектора, количество уровней менеджмента — не менее пяти. Все это создает определенные сложности как в выстраивании эффективной работы, так и в создании возможностей для профессионального роста и приобретения опыта.

Опыт технологических компаний показывает, как разрушить бюрократические и неэффективные вертикали, при этом укрепляя горизонтальные связи кросс-дисциплинарных команд внутри коллектива. Об этом мечтает каждый менеджер из традиционного сектора ГМК, и это то, чему можно и нужно учиться у компании технологического сектора. В частности, речь идет о работе в проектно-ориентированных командах, объединенных цифровой платформой.

Такая платформа может быть как «большим калькулятором» для сложных и рутинных вычислений, так и инструментом персонала для решения стратегических задач, то есть фрустрацию из-за того, что слишком долго засиживаешься на не очень интересной работе, можно оставить за бортом. Цифровое решение необходимо и в первом, и во втором случае. Оно должно состоять из продуманных и оцифрованных бизнес-процессов, чтобы создавать необходимый контроль на тех участках, где нельзя уходить в полное творчество.

В частности, это касается техники безопасности. Мы стремимся к нулевому уровню травматизма и профзаболеваний. Вопросы охраны труда и промышленной безопасности являются приоритетными по отношению к производственным задачам и показателям. Вопросы охраны труда и промышленной безопасности являются приоритетными по отношению к производственным задачам и показателям

Одним из примеров является внедренная система выдачи наряд-заданий компании «Цифра» с использованием электронно-цифровой подписи. Перед выдачей планового задания в смену каждый работник — в зависимости от специализации — в обязательном порядке проходит инструктаж по технике промышленной безопасности с рекомендациями по специальным условиям рабочего места. Это позволяет предупредить и митигировать риски, связанные с различными угрозами на рабочем месте при выполнении задания.

Таким образом, опыт аутсорсинга других стран может быть применен в российском ГМК. Чтобы внедрить этот опыт, наши компании должны с помощью цифровых платформ настроить процессы и отдавать во внешнюю среду часть функций.

Иностранный опыт аутсорсинга функций ГМК поможет создать в нашем регионе новый формат работы ГМК. Для этого компаниям необходимо с помощью цифровых платформ настроить процессы так, чтобы легко отдавать во внешнюю среду часть функций с помощью коробочных или пакетных решений. При этом внешняя среда должна быть достаточно конкурентоспособна и надежна.

Компетенции и специальности будущего

Любой успешный бизнес базируется на команде, поэтому во главу угла сегодня ставятся лидерские качества. Проблема в том, что не каждый хороший (или даже лучший) специалист может стать хорошим руководителем, и причина кроется в разнице необходимых компетенций.

Компетенция стратегического проблемного мышления лидеров позволяет прогнозировать и оценивать риски, быстро конструировать новые бизнес-процессы и принимать нестандартные решения. Лидеры — это те, кто может вести за собой разные поколения — как опытных, так и молодых коллег. Помимо постановки задач, помощи и поощрения, это требует способности меняться и учиться. Lifelong learning — главный тренд в самообразовании, который продолжает нарастать. Лидер не стоит на месте, он всегда идет вперед — важно выстраивать для себя целостную систему развития навыков.

Если говорить о прикладных специальностях, я думаю, что они будут требовать все больше навыков, связанных с работой в цифровой среде и с цифровыми инструментами. Особое место в этом списке занимает умение ставить задачи искусственному интеллекту, сейчас все больше зависит от настройки для сбора и обработки больших массивов данных. В контексте ситуационного моделирования и прогнозного техобслуживания очень важно понимать, как думает этот искусственный интеллект, чтобы эффективно ставить задачи. Данных становится больше, и те, кто научится быстрее и эффективнее извлекать уроки из пройденного пути, будут впереди всех.

Технологические нововведения уменьшают «продолжительность жизни» профессий: они будут появляться и исчезать на глазах одного поколения. К примеру, перспективными профессиями будущего в отрасли ГМК, согласно казахстанским и международным исследованиям, являются: оператор беспилотных машин, инженер по предиктивной диагностике, аналитик-технолог, удаленный оператор-технолог, инженер апгрейда оборудования, геймификатор промышленного обучения, рециклинг-технолог и экоаналитик.

Цифровизация и устойчивость бизнеса

Как я уже сказал, количество крупных геологических обнаружений и экономически привлекательных объектов в мире стремительно уменьшается, растет себестоимость добычи. В этих условиях нельзя ждать устойчивости от бизнес-модели, которая базируется на уходящей в прошлое надежде найти большой объект для разработки.

Крупных золотых месторождений осталось мало, но есть много мелких объектов, при отработке которых на консолидированной основе можно получить финансово привлекательный результат. «Алтыналмас» уже сейчас перестраивает процессы и инфраструктуру по принципу кластеров, чтобы адаптироваться к нише будущего.

Мы имеем дело с набором небольших месторождений, которые объединяем вокруг определенного узла переработки. Такой подход требует использования централизованной информационной платформы. Программа «Цифровой рудник» разработана как раз в такой парадигме и охватывает сразу несколько направлений деятельности компании, создавая информационную и технологическую связь между ними.

В будущем с точки зрения освоения сырьевой базы применение «умного» централизованного подхода будет только расширяться. И, когда мы говорим про сохранение устойчивости бизнеса, я уверен, что цифровизация дает как минимум стабильность и эффективность процессов, как максимум — возможность быть на шаг впереди и закладывать базу нового формата работы всей индустрии.

Александр Богович

Исполнительный директор «Олкон»

Железная руда в «цифре»: как предприятие с 70-летней историей держит курс на инновации

Оленегорский горно-обогатительный комбинат (АО «Олкон»), реализовав целый ряд цифровых проектов, включая диспетчеризацию горно-транспортного комплекса, высокоточное позиционирование буровых станков, контроль усталости водителей, уверенно выходит на второй уровень цифровизации. О том, как внедренные цифровые решения помогают предприятию сегодня и каковы дальнейшие шаги, рассказывает исполнительный директор «Олкона» Александр Богович.

АО «Олкон» входит в горнодобывающий дивизион крупнейшей в мире сталелитейной и горнодобывающей компании «Северсталь». На Кольском полуострове мы ведем добычу железной руды как открытым, так и подземным способом в семи карьерах и одном подземном руднике. Оленегорскому ГОКу уже 72 года, поэтому поддержание и воспроизводство собственной минерально-сырьевой базы является главным вызовом и ключевым направлением деятельности.

На сегодняшний день в АО «Олкон» цифровыми технологиями охвачено до 80% бизнес-процессов компании и до 20% всех процессов взаимодействия с внешними и внутренними контрагентами. Что касается уже реализованных инициатив, отмечу такие проекты, как контроль усталости водителей на основе машинного зрения, виртуализация функционала систем автоматического управления и расширение парка измерительного оборудования на дробильно-обогатительной фабрике. Также мы продолжаем развивать автоматизированную систему управления горно-транспортным комплексом «Карьер» и, в частности, решения по высокоточному позиционированию буровых станков. В АО «Олкон» цифровыми технологиями охвачено до 80% бизнес-процессов компании и до 20% всех процессов взаимодействия с внешними и внутренними контрагентами

Экономический эффект от «цифры»

Главным критерием отбора цифровых проектов является подтвержденный экономический эффект от их реализации. В частности, внедрение АСУ ГТК «Карьер» в свое время позволило нам на 15% увеличить производительность самосвально-экскаваторного комплекса и снизить расход ГСМ на 17%. Но следует отметить, что мы реализуем и так называемые инфраструктурные проекты. Они не несут видимого экономического эффекта, но на их основе мы получаем возможность дальнейшего развития цифровой трансформации. Внедрение АСУ ГТК «Карьер» в свое время позволило нам на 15% увеличить производительность самосвально-экскаваторного комплекса и снизить расход ГСМ на 17%

Система АСУ ГТК «Карьер», разработанная ГК «Цифра», предназначена для контроля позиционирования горно-транспортной техники внутри карьеров, анализа и оптимизации маршрутов движения горной техники, наведения буровых станков, учета моторесурса техники, контроля расхода топлива, учета движения рудной массы и т. д. В состав системы входят серверы, на которых развернуты базы данных и специализированное программное обеспечение, беспроводная сеть передачи данных, устройства обработки данных на горной технике, автоматизированные рабочие места пользователей и видеостены для диспетчеров. В результате мы получили возможность автоматически генерировать отчеты и подводить статистику за любой промежуток времени, быстро выводить информацию в виде графиков, диаграмм, проводить ретроспективный анализ развития любой ситуации в работе горной техники. Благодаря достигнутой автоматизации бизнес-процессов диспетчеры ГТК получили возможность посвятить освободившееся от монотонного ручного труда время более глубокому погружению в ситуативность, анализу управленческих решений и развитие. Основным эффектом, на мой взгляд, является тот факт, что работа горно-транспортного комплекса стала более контролируемой и управляемой, мы стали видеть причины возникающих издержек и влиять на них, появилась возможность внедрять элементы предиктивной аналитики и более эффективно управлять ремонтами техники. И наряду с прямыми эффектами от реализации функционала системы АСУ ГТК «Карьер» мы получили возможность накопления технологических данных по ГТК и вовлечения этих данных в цифровую трансформацию «Олкона».

Цифровое бурение и контроль усталости водителей

Повышение точности наведения буровых станков позволило нам улучшить технико-экономические показатели бурения и взрывания, а также снизить удельный расход взрывчатых веществ. Раньше маркшейдеры выставляли контрольные точки сетки скважин, после чего буровые мастера самостоятельно определяли позиционирование станка. Сейчас этот показатель контролируется автоматически, кроме того, с помощью программы мы отслеживаем соответствие фактически пробуренных скважин с проектными значениями.